Szelepek a belső égésű motorban

Erős misztikum övezi a motortechnikában a szelepek tervezését, gyártását, valamint a vezérlését is. Ez nem csoda, hiszen bár viszonylag kisméretű alkatrészről van szó, jelentős befolyással bír a motor teljesítményére, és egyúttal a tartósságára is.

Amióta a négyütemű belső égésű motorok léteznek, azóta a szelepek is. Kinézetük nagymértékben nem változott az elmúlt évszázadban, ám a pozíciójuk, a felhasznált anyagaik, a teherbírásuk nagymértékben fejlődött.

Mivel korábban már foglalkoztunk a szelepek helyzetével a motorban, ebben a cikkben inkább a szelepek kialakításáról és működéséről mutatunk be néhány jelentős pontot.

Kialakítás, hőigénybevétel, felhasznált anyagok

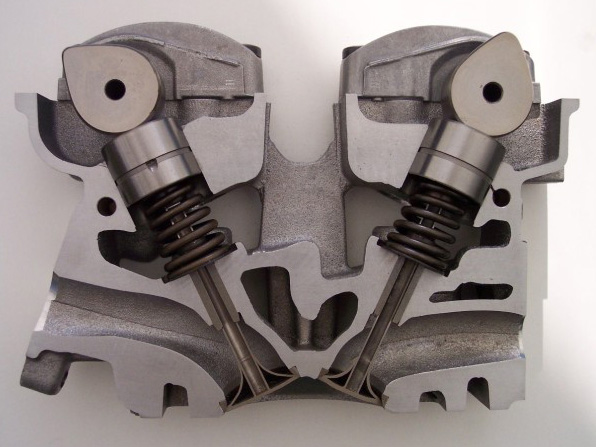

A kipufogó- és szívószelepek bonyolultsága hőtechnikai szempontból hasonlít a dugattyúéra: üzem közben igen nagy terhelésnek vannak kitéve, ráadásul a szelep felületén akár több száz Celsius fokos hőmérséklet-különbség is lehet. Működés alatt ez a hőmérséklet a szívószelepen 300-600 °C, a kipufogószelepen 600-900°C átlagosan, de ahogyan említettük, az eloszlás rendkívül egyenlőtlen. Ehhez jön még extra terhelésként a mechanikai igénybevétel, hiszen egy nagyon gyorsan mozgó alkatrészről van szó, valamint a korróziós hatás.

A belső égésű motor hőtermelésének jelentős része a hengerfejben történik, a szelepek pedig ennek a kellős közepén foglalnak helyet (legalábbis felülszelepelt motor esetén, de erről később). Ennélfogva lényeges, hogy a szelepülés környezete a hengerfejben megfelelően hűtött legyen, ugyanis ez az egyik pont, ahol a hő távozhat – a másik pedig a szelepvezető. A szelepben tehát a hő a szelepszár felé áramlik, valamint a hengerfejre adódik át, amikor a szelep felül a szelepülésre.

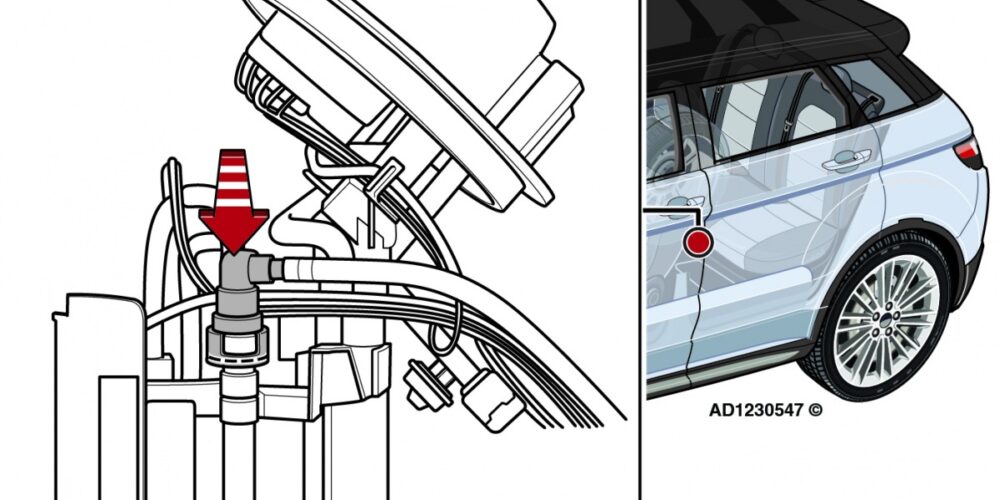

Mivel a két szeleptípus hőterhelése nem azonos, nem feltétlenül készülnek pontosan ugyanabból az anyagból. Ha a kipufogószelep számára nagy melegszilárdságú anyag szükséges, akkor azt jellemzően ausztenites acélból készítik. Ennek azonban lényegesen rosszabb a hővezetése a martenzites acélokkal összehasonlítva. Annak érdekében, hogy az előny ne váljon hátránnyá a túloldalon, az üreges kialakítású szelepet ún. nátriumhűtéssel látják el. Meglepőnek tűnhet, de csak ezzel a változtatással akár 100 °C-kal is csökkenhet a szeleptányér hőmérséklete üzem közben. A szelepszár üregét nagyjából 60%-ban nátriummal töltik meg, ami közelítőleg 97 °C-on cseppfolyóssá, 880 °C-on pedig gázzá alakul, megnövelve ezáltal a hőszállítás hatékonyságát a szeleptányértól a szárhoz, ahonnan aztán a szelepvezetőhöz kerül.

Szívószelep esetén elkerülhető, de a kipufogószelepet csak nagy hőállóságú és a revésedésnek is ellenálló, erősen ötvözött (azaz nem önedző) acélokból készíthetik. Évtizedek óta népszerű anyagnak számít a króm-nikkel-molibdén acél, melyhez tompahegesztéssel kapcsolódik a króm-nikkel-mangán ötvözetű szeleptányér. A szívószelep, ha nem merül fel különleges igény, általában króm-nikkel acélból készül.

A szelep felületének teljesen más elvárásoknak kell megfelelnie, mint a felület mögötti zónának. Kívül kemény, kopásálló felület szükséges, azonban az egész szelep nem állhat ebből, hiszen rugalmasságát elveszítve szinte azonnal eltörne. Ezért a szelepek gyártásánál felületi edzést alkalmaznak; a koptató hatásnak kitett felületeket, a szelepszár végét és a szelepüléseket keményfém réteg felhordásával (ún. sztellit-fémszórás), vagy a már említett hőkezeléssel keményítik.

Verseny- és sportmotorok esetén az is előfordul, hogy az acélszelepek túl nagy tömege miatt nem képesek elég gyorsan nyitni és zárni a szelepek, ezért manapság találkozhatunk titán alapú szelepekkel is mind szívó-, mind kipufogó oldalon. Előállításuk bonyolult, költsége a legjobb minőségű acélokéhoz képest is többszörös.

A szelepszár végénél rögzítendő a rugótányér. Erre számos különböző megoldás született. Az egyik legegyszerűbb forma, amikor a szelepszár furatán keresztüldugott rögzítőcsap tartja a rugótányért. Egy másik gyakori kivitelben két kúpos rögzítőék található – itt maga a rugó-előfeszítő tartja az ékeket a helyükön. Egy drágább, de pontosabb megvalósítást tesz lehetővé az a megoldás, ahol a belül menetes szelepszárba csavart tányérral a szelephézag nagy precizitással állíthatóvá válik.

Nagyon igénybe vett motorok esetében igyekeznek megnövelni a szelepek élettartamát, ezért ún. szelepforgató szerkezeteket építenek be a mozgató mechanizmusba. A szelep nyitásánál a szeleprugó a forgatószerkezet tányérrugóján keresztül a golyókra támaszkodik. Terhelés hatására a golyók elgördülnek, elfordítva ezzel a rugótányért és a szelepet. Mivel ez a forgás ismétlődik, a szelepszár vége és a tányér mindig egyenletesen kopik, és mentes marad a lerakódásoktól. A gyakorlatban ezt a megoldást úgy alakították át, hogy a szelepforgatót a szeleprugó hengerfej felőli oldalán helyezték el, ugyanis így kisebbek a működés során fellépő inerciák. Az egyik első ilyen erőforrások a ZIL és a Mercedes-Benz V8-as teherautómotorjai voltak.

A szelepek mérete és száma

Az alapvető cél a szelep méretének megválasztásánál, hogy a hengerek töltetcseréje a lehető leghatékonyabb legyen. Ez pedig akkor valósul meg, ha a szelepek a lehető legnagyobb átmérővel rendelkeznek. Fontos azonban megjegyezni, hogy a töltetcsere minőségére a szívó- és a kipufogószelep mérete különböző mértékű befolyással bír. A kipufogószelep nyitásánál a dugattyú tolja ki a hengertérből a kipufogógázt, azonban a szívószelep nyitásánál (szívómotor esetén) csak a dugattyú vákuuma segít beáramoltatni a levegőt, ami alig néhány tized bar nyomáskülönbséget jelent. Ezért a minél nagyobb átmérő elérése sokkal inkább érvényes a szívószelepre, olyannyira, hogy a kipufogószelep méretnövelésének rovására is megéri az előbbit tovább nagyítani. Szívómotorok esetén átlagosan 20%-kal nagyobbak a szívószelepek tányérjai, mint a kipufogószelepeké, és a szelepméret-ellenőrzéseket is az előbbire kell elvégezni.

A szelepek számának megválasztása egy adott hengerhez még ma sem teljesen egységes. A leggyakrabban használt DOHC motorokban domináns mértékben van jelen a két szívó- és két kipufogószelep, létezik azonban öt-, és még kétszelepes kialakítás is. Utóbbira jó példa a HEMI motorcsalád: az egy-egy szívó- és kipufogószelep használata ebben az esetben műszaki kényszer, hiszen a félgömb alakú égéstérben nem fér el úgy négy szelep, hogy ne kellene drasztikusan csökkenteni azok méreteit.