A belső égésű motorok hajtórúdja

A hajtórúd a dugattyúval együtt a tuning kedvelőinek jelképévé vált, hiszen a teljesítmény-növelés egyik első biztonsági intézkedése a hajtórudak cseréje egy erősebb változatra. Ez nem véletlen, hiszen a hajtórudak kulcsfontosságú szerepet töltenek be a motorokon belül, noha az autótulajdonosok szerencsés esetben soha nem találkoznak a sajátjaikkal.

Ebben a cikkben a hajtórudak funkcióit, felépítését, igénybevételét, kenési körülményei és gyártását taglaljuk.

Kialakítás

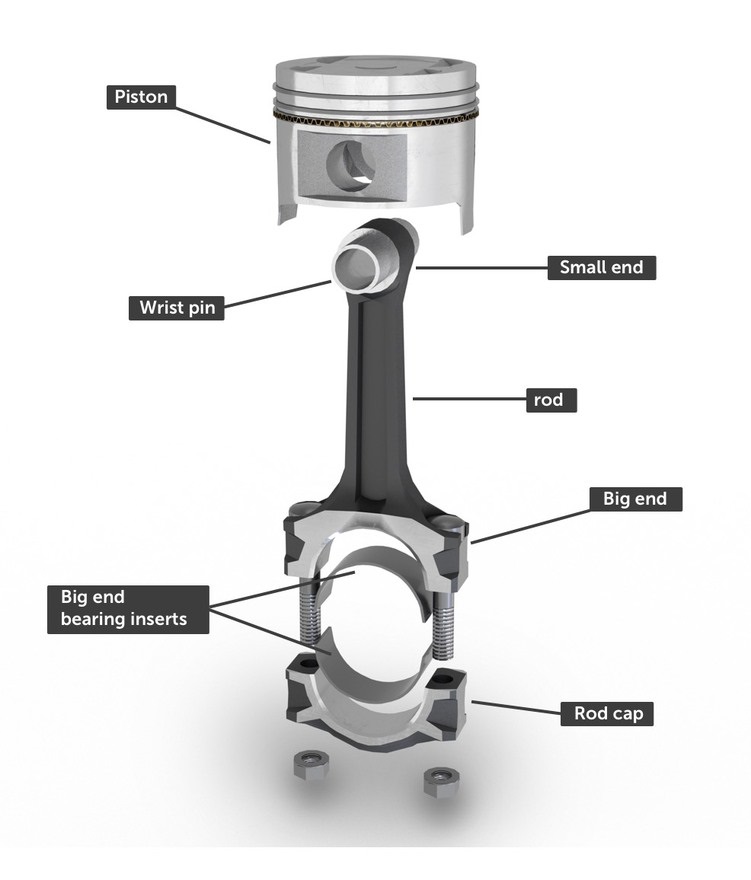

A hajtórúd (melyet sokszor, helytelenül hajtókarnak hívnak) a dugattyú és a forgattyústengely között létesít kapcsolatot. Ikonikus olyan szempontból is, hogy ez az a szerkezeti elem, amely a haladó (vagy lineáris) mozgást forgómozgássá alakítja.

Geometriai kialakítását elsősorban a dugattyúcsapszeg és a forgattyúcsap átmérője és egymástól való távolsága határozza meg. Fontos megjegyezni, hogy a hajtórúd hosszának megállapításakor figyelembe kell venni az ellensúlyok helyigényét is.

Ezen túl a hajtórúd méreteit az igénybevétel nagysága és annak gyakorisága, azaz a fordulatszám is befolyásolja. Mivel a hajtórudat nemcsak a dugattyúra ható gázerők, hanem az ezzel ellentétes irányú tömegerők is terhelik, melyek a fordulatszám módosulásával négyzetesen változik. Ebből az következik, hogy ennek kompenzálására célszerű a hajtórúd tömegét a lehető legalacsonyabb értéken tartani, illetve minél kisebb tömeg/merevség arányszámot elérni.

Szintén gondos kialakítást igényel a hajtórúdfej, azaz a nagyszem kiképzése, melynek osztását csak a drága és helyigényes, osztott forgattyústengely alkalmazásával lehet elkerülni. Lényeges tervezési szempont, hogy a hajtórúdfej fedelének eltávolítása után a dugattyú-hajtórúd egység a hengerből kihúzható legyen a forgattyústengely csapágyazásának megbontása nélkül.

Az esetek döntő többségében a hajtórudakat a forgattyústengelyen siklócsapágyakkal ágyazzák. A két fél persely elhelyezése és rögzítése az osztott hajtórúdfejekben nem okoz nehézséget. A gördülőcsapágyak alkalmazása inkább csak a kétütemű motorok esetén volt jellemző. A dugattyúcsapszeg ágyazásáról csak az ún. úszócsapszeg alkalmazása esetén kell gondoskodni.

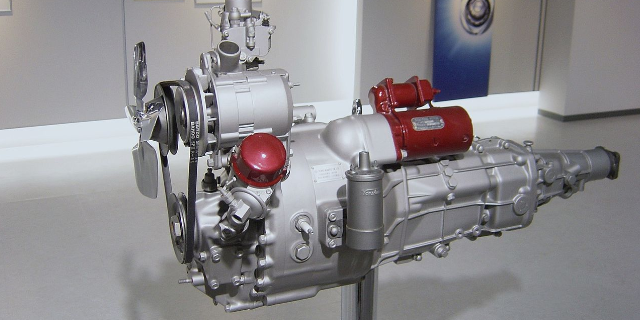

A szokásos hajtórúdkiviteltől eltérő kialakításra kerül sor, ha a forgattyústengely középvonalára merőleges síkban több henger dugattyújának mozgását kell a forgattyúcsapra átvinni. Ilyenek a többsoros V és W-motorokban használt fő- és mellékhajtórudas kivitelek. Ennek a megoldásnak az az előnye, hogy az egy forgattyúhoz tartozó hengerek mind azonos síkban vannak. A V-motor mellékhajtórudas kialakításakor ügyelni kell arra, hogy a tömegeloszlás lehetőleg szimmetrikus legyen. Itt viszont nem valósítható meg a mellékhajtórúd csapjának pontos körmozgása.

Igénybevétel

A hajtórudat a dugattyúra ható gázerők és a komplett dugattyú és hajtórúd tömegének gyorsuló mozgásából származó inercia terheli. A gáznyomásból eredő terhelést – mely a dugattyú felső holtpontja környezetében éri el a legnagyobb értékét – nagy fordulatszám esetén a tömegerők mérsékelhetik. Személygépkocsik esetén azonban ez a hatás nem túl jelentős, mivel ezek a belső égésű motorok alacsony fordulatszámon is terhelhetők. Ennélfogva a méretezés során ezt a hatást nem veszik figyelembe.

Általános értelemben kijelenthető, hogy az igénybevételek pontos meghatározása nem lehetséges, mert a kialakításnak feszültséggyűjtő átmenetei vannak, és az egyes keresztmetszetek igénybevételét nemcsak a motor terhelése és fordulatszáma, hanem a kérdéses keresztmetszet felett elhelyezkedő tömeg nagysága is befolyásolja. Ez azt jelenti, hogy például a hajtórúd szárának igénybevétele ennek következtében más a szem alatt, mint a fej környezetében, még akkor is, ha a szár végig azonos geometriával rendelkezik.

A fentiekből következik, hogy a hajtórúd elvi méretezése csak irányadó, melynek eredményeit jellemzően módosítják a korábbi gyakorlati tapasztalatok alapján, noha a FEM-szimulációk ma már nagyon jól megközelítik a hajtórudak valós igénybevételeit.

Minimum hasonlóan pontos információkat kapunk a hajtórudak feszültségoptikai vizsgálataival, melyek lényege, hogy egy műgyantából készült munkadarabot terhelnek, miközben polarizált fénnyel átvilágítják, és az így kapott kép ad tájékoztatást a lehetséges feszültség-eloszlásról.

A hajtórúd kenése

A hajtórúdszem olajozása általános esetben nem különösebben problémás. Az érintkező felületek közötti olajcserét a négyütemű motorban jelentkező csapváltás szivattyúzó hatása teszi lehetségessé. A persely hornyaiban van mód egy kis mennyiségű olaj tárolására.

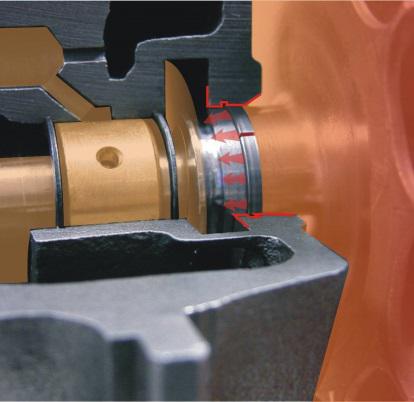

A hajtórúdfej jellemzően siklócsapágyazású, melynek kompakt a mérete és a tömege. Jellemzően ezt a kivitelt használják, ha van lehetőség nyomóolajozásra. Ennek hiányában, vagy rendkívül nagy fordulatszámú versenymotoroknál fordul elő gördülőcsapágy. Külön nehézség, hogy alkalmazásuk csak osztott főtengelyen lehetséges.

A nyomóolajozású hajtórúdcsapágy a forgattyústengelyen lévő furatokon keresztül kapja az olajat. A csapágyból az olaj a szár furatán keresztül a dugattyúcsapszeghez jut, illetve a fej axiális illesztési hézagán keresztül a hengerfalra, a dugattyúra, valamint a vezérműtengelyre kerül. Létezik olyan megoldás, melyben az olajat kis átmérőjű furaton át a dugattyúcsapszeghez irányítják.

A forgattyúcsapágy kenése úgy célszerű, ha a forgattyúcsap terheletlen részén vezetik be az olajat. Ehhez azonban pontosan szükséges ismerni a csapok és csapágyak terhelési állapotát. A terhelést a gáz- és tömegerők adják, melyeket a forgattyústengely elfordulásának függvényében ábrázolnak polárdiagram segítségével.

Gyártás és felhasznált anyagok

A klasszikus módszer a hajtórudak gyártására az egy darabban történő süllyesztékes kovácsolás. Ezzel az eljárással nem okoz problémát a szár I, H, vagy a fedél T alakú, egy merevítőbordás keresztmetszetének elkészítése.

Általános esetben a szimmetriasíkban megmaradó sorját köszörülik, ügyelve annak irányára, hogy csak hosszanti megmunkálási nyomok maradjanak. A felesleg lefűrészelése után alakítják ki a csapágyfuratokat. A dugattyúkhoz hasonlóan ma már jelentős darabszámban készülnek 3D nyomtatott hajtórudak is.

Anyaguk jól nemesíthető, jó nyúlási tulajdonságú acél. Nagyobb teljesítményű motorok esetén Cr-Mo-, Cr-V-, valamint Ni-ötvözetű nemesíthető acélból készülnek – ma már gyakori a TWIP és TRIP acél jelenléte is. Ezen túlmenően léteznek Al-Cu-Mg ötvözetek is, sőt, ma már tudunk kísérleti műanyag hajtórudakról is.

Nagy igénybevétel esetén a teljes külső felületet utómunkálják és polírozzák, hogy biztosan kizárják a repedés esélyét.