Nagyobb nyomás – kevesebb gázolaj

A dízelmotorok fejlődése a 80-as évektől induló 30 évben hatalmas méreteket öltött. Az addig lesajnált, munkagépekben is kényszerből működő hajtóegységek új szintű rugalmasságra és teljesítményre lettek képesek, miközben megőrizték üzemanyagtakarékosságukat a benzines erőforrásokhoz képest.

A személygépkocsik piacán végbemenő térhódításhoz sok más tényező mellett nagyban hozzájárult az üzemanyagszállítás, pontosabban a befecskendezés kifinomultságának és precizitásának növelése. Ennek egyik állomása volt a PD vagy UI elem, melyet az alábbi cikkben mutatunk be.

Történeti áttekintés

A személyautók világából lassan kikopni látszanak a dízelmotorok, ám ennek teljesen más oka van, mint annak, hogy a régmúltban miért nem alkalmazták őket ebben a szegmensben.

A dízelmotorok, mivel eleve nagyon forgó- mozgó alkatrészekből állnak, fajlagosan mindig nagyobb nyomatékkal rendelkeztek, mint benzines társaik. Nem beszélve arról, hogy ezt a nyomatékot alacsony fordulatszámon voltak képesek leadni – ezekből a jellemzőkből következett, hogy a munkagépek, a szállítmányozás és az egyéb heavy duty alkalmazások tökéletes terepet jelentenek számukra.

Voltak azonban komoly problémák is velük. A szükséges teljesítményhez nagyméretű motorokra volt szükség, melyek igen nehéznek bizonyultak, a motorok rugalmassága pedig elkeserítően alacsony volt – nem beszélve az akkor még megoldatlan gázolajdermedésről.

A fenti jellemzők miatt teljesen esélytelennek tűnt, hogy személygépkocsikban hatékonyan (és értékesíthető módon) lehessen üzemeltetni egy ilyen aggregátot. Mi több, gyakoribbak voltak a benzines teherautók, mint a gázolajos személygépkocsik.

Azonban 30-40 évvel ezelőtt elkezdtek beszivárogni az autóiparba azok az új ötletek és segédberendezések, melyek a dízelmotor rengeteg fájdalmas Achilles-sarkát megszüntették: ilyen volt a turbófeltöltő, a paraffinkicsapódást gátló adalékok a gázolajban – és ilyen volt a PD elem is.

Európában a PD vagy PDE, azaz Pumpe Düse Einheit elnevezés terjedt el, nemzetközi neve inkább az UI vagy UIS (Unit Injector System), a magyar megfelelője leginkább az adagoló-porlasztó rendszer, egyezményes alapon.

A szabadalom eredetileg brit, Frederick Lamplough nevéhez fűződik 1911-ből. A gyakorlatban először hasonló kivitelezésű befecskendezőben az 1930-as években próbálkoztak az amerikai Winton enginesnél, mely mozdony- és hajómotorokat gyártott.

Az igazi áttörés azonban 1994-ben következett be, amikor a Robert Bosch GmbH bemutatta az első elektronikus elven működő befecskendezőt, melyet eredetileg haszonjárművekhez terveztek. Később a Cummins, a Delphi, a Detroit Diesel, a Denso, és szinte az összes neves gyártó felhasználta az ötletet a saját termékeiben.

Felépítés, működés

A korábbi üzemanyagellátó rendszerek a dízelmotorokban általában egészen jól és megbízhatóan működtek – még ma is sok szerelő nosztalgikusan gondol vissza a soros- vagy a forgóelosztós adagolóra.

Volt azonban velük egy közös probléma. Ahogy a turbófeltöltés megjelent – és pláne ahogy egyre inkább szigorodtak a károsanyag-kibocsátási normák –, egyre inkább rákényszerültek a gyártók, hogy úgy fokozzanak teljesítményt, hogy közben sokkal precízebb módon égetik el a rendelkezésükre álló gázolajat.

Ehhez arra volt szükség, hogy sokkal nagyobb nyomással tudják befecskendezni a gázolajat, mert így a beporlasztás jóval gyorsabb, és rövidebb idő alatt képes összekeveredni a levegő az üzemanyaggal.

Keresni kellett tehát egy olyan energiaforrást, amely ezt az extra nyomást képes létrehozni és fenntartani a befecskendezés pillanatáig.

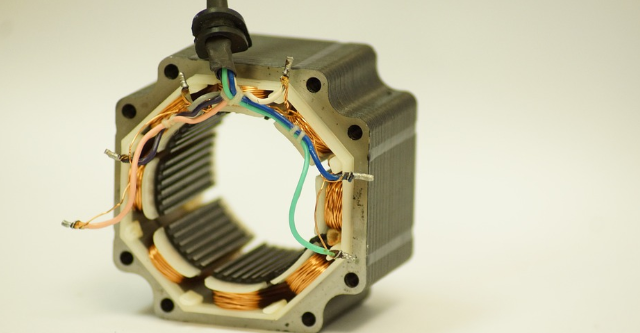

A Bosch rendszerében a szivattyú, mely a nyomást szolgáltatja, és a porlasztó, mely a befecskendezésért felelős, egyetlen egységet alkot, és minden egyes henger rendelkezik egy saját elemmel. Az egy egységbe való tömörítés úgy vált megvalósíthatóvá, hogy a nyomást a motor vezérműtengelye vagy közvetlenül, vagy áttételesen, emelőkarokon, a forgásának köszönhetően építi fel a PD elemben.

Kijelenthetjük, hogy szakított a hagyományokkal ez a megoldás, hiszen ilyen jellegű egybeépítés nem igazán létezett a múltban. Ennek számos előnye, egyúttal hátránya is akad.

Előnynek tekinthető, hogy nincs szükség a magasnyomású csővezetékekre az adagolóegység és a befecskendező fúvóka között. Többek közt ennek köszönhető, hogy a működési nyomás lényegesen nagyobb lehet, mint a múltban elérhető értékek: az utolsó generációs adagoló-porlasztók 2000 bar feletti nyomáscsúcsra voltak képesek, ami többszörös értéket jelentett a korábbi rendszerekhez képest.

Ennek köszönhetően tudták elérni azt is, hogy a befecskendező egy injektálási ütemben nem csak egy, hanem két adagot is képes volt befecskendezni a hengertérbe.

Ezek közül egy volt a fő befecskendezés a másik pedig az ún. pilot-adag, azaz az előbefecskendezés. Ezek segítségével még simább, még tökéletesebb égést sikerült elérniük. Ennek a sikere eredményezte később, hogy még tovább fokozták a nyomást (amit már a PD-vel nem volt lehetséges), és létrehozták a common rail, azaz közös nyomócsöves dízelmotorokat, melyek már 5 különálló adagot is képesek befecskendezni egyetlen ütem alatt.

A következőképpen történik a munkafázis:

Pilot befecskendezés:

- Működésbe lép a mágnesszelep

- A behúzott szeleptű lezárja a nagynyomású teret

- 180-200 bar nyomásnál megkezdődik a pilot befecskendezés a tű kinyitásával.

- Az előbefecskendezés befejeződik, ha a tárolódugattyú fölemelkedik, és összeköttetést teremt a tárolótérrel

- Lecsökken a nyomás a nagynyomású térben, és a fúvókatű bezár

Fő befecskendezés:

A fő befecskendezés akkor indul el, amikor a nagynyomású térben 300 bar fölé emelkedik a nyomás. Ebben a pillanatban az üzemanyagnyomás nagyobb, mint az előfeszített fúvókarugó ereje. Emelkedik a nyomás, egészen az operatív csúcsértékig (2000-2200 bar).

A befecskendezési periódus akkor ér véget, amikor a mágnesszelep nem kap vezérlő jelet és kinyílik. Ekkor létrejön az összeköttetés a nagy- és a kisnyomású oldal között. A nyomáscsökkenés hatására bezár a fúvókatű, és a fúvókarugó kiinduló helyzetébe nyomja vissza a tárolódugattyút.

Hátrányok

Sok szó esett a rendszer elévülhetetlen előnyeiről, ám rendelkezett számos korláttal, amiért nem maradhatott sokáig a dízelmotorok elsőszámú választása.

Mindenekelőtt rendkívül költségesre duzzadt a gyártása, ahogy a működési nyomás emelkedett – pedig igény lett volna rá. A CR dízelek megjelenésével pedig biztossá vált a leköszönése.

Ettől függetlenül egy fontos fejlődési lépcső volt a dízelmotorok evolúciójában.