Egész autós tartóssági tesztek az autóiparban

Napjaink egyik legfelkapottabb témája a műszaki életben a tartósság, hiszen a jelenkor személyautóinak jelentős részét éri az a kritika, hogy nem hosszútávra készülnek, és élettartamuk meg sem közelíti a korábbi modellekét.

Az viszont bizonyos, hogy ma már rengeteg ipari szabvány létezik a teljes járművek és azok alkatrészeinek tartóssági vizsgálatára, melyeknek a gyártók jellemzően meg is felelnek a termékeikkel.

Ebben a cikkben röviden bemutatunk néhány teszttípust, melyeket rendszeresen alkalmaztak az elmúlt időszakban a járművek vagy azok elemei tartósságának ellenőrzéséhez.

Autóban vagy külön?

Fontos megjegyeznünk, hogy a beszálllítók a saját minőségellenőrzési folyamataikon belül saját teszteket hajtanak végre a termékeiken, és csak az ezen való megfelelést követően értékesítik azt a gyártók számára.

Felvetődhet a kérdés, hogy például egy futóműalkatrészt (rugót, lengéscsillapítót, lengőkart) hogyan érdemes tartósság szempontjából vizsgálni. Kísérleti laboratóriumban rengeteg különböző terhelésnek tehető ki az alkatrész viszonylag költséghatékony módon: kitehető széles spektrumú vibrációnak, hőmérsékletnek, nyomásnak, és különféle mechanikai hatásoknak. Ezek mindegyikét egy autóba beépítve nem, vagy csak nagyon költséges úton lehetne tesztelni. Például egy olyan piacra szánt tekercsrugót, ami nagyon alacsony hőmérsékletnek lesz kitéve használat közben, sokkal egyszerűbb egy állítható hőmérsékletű kamrában, fárasztógépen tesztelni, mint fizikailag kivinni egy járművet a valós környezetébe, és ugyanott produkálni az ezzel egyenértékű lengésszámot menet közben.

Ugyanakkor az autógyártók a teljes termékükért felelnek, így nem elégedhetnek meg az alkatrészek különálló tesztjeivel. A cég saját maga által gyártott alkatrészeit és az egész járműveket is 100%-ban vagy mintavételesen tesztelik tartósság szempontjából. A tapasztalat azt mutatja, hogy a gyártók néhány esetben akár új visszajelzést is adhatnak a beszállítóknak a termékükkel kapcsolatban, hiszen az egész autós teszt mindig hozhat új körülményeket, melyek hatással lehetnek az alkatrész működésére is.

Egész autós tartóssági tesztek

Noha az autó, melyet ezekre a tesztekre felkészítenek, általában majdnem minden alkatrészével együtt kezdi el a vizsgálatot, a teszt célja többnyire specifikus, és egy alkatrészcsoportra fókuszál. Ezek a csoportok külön szegmensei az autónak, mint például a fék, a futómű, hajtáslánc, a karosszéria, vagy akár az ADAS rendszerek. Ezek mindegyikének végrehajtásához jellemzően egy arra külön kialakított tesztpálya áll rendelkezésre – bizonyos esetekben ez a beszállítónál is rendelkezésre áll, és ők magunk is végrehajtanak egész autós teszteket.

Féktesztek

A fékeknél jellemzően nem az abszolút értelemben vett tartósság, hanem a teljes féktávolság és annak ismétlési képessége prioritás a tesztek során. Általánosságban elmondható, hogy egy megfelelően lehűtött fékkel való vészfékezés alatt nem a fék alkatrészei, hanem sokkal inkább a gumiabroncs állapota lesz a szűk keresztmetszet a megállás tekintetében, ugyanis a blokkolási határig általában a fék képes fékezni az autót.

Nem feltétlenül marad ugyanez a végeredmény, ha ezt a manőver rövid idő belül még egyszer, vagy még többször megismétlik a teszt során. Minél többször és minél magasabb hőmérsékletről használjuk a fék teljes teljesítményét, annál inkább elfárad, és annál kevésbé fogja lassítani az autót.

Egy ciklusban jellemzően 5 egymás utáni intenzív fékezés, a közöttük eltelő idő 20-90 másodperc, a kezdeti sebességek állóra történő fékezésnél 100 és 160 km/h között találhatók.

Futóműtesztek

Bár az alkatrészek ebben az esetben is rengeteg előzetes vizsgálaton esnek át, beleértve a metallurgiai, a hőterhelési és a korróziós teszteket, az autógyártók a komplett futóműveket autókba beszerelve is tesztelik.

Erre van is igény, hiszen a gyártók el kell érjék a jellemzően saját maguk által felállított tartóssági határt, melyet ebben az esetben kilométerben fejeznek ki. Ugyanakkor minden piaci szereplő – joggal – hozzáteszi, hogy a futómű élettartama jelentősen függ a vezetési stílustól és az utak minőségétől.

Egy lengéscsillapító átlagos élettartamát átlagosan 60-120 ezer kilométerre becsülik Európában, de egy lengőkart például nem is feltétlenül tervez a tulajdonosa kicserélni az autón, legfeljebb ha a szilentek állapota és szerelhetősége megköveteli. Adódik a kérdés, hogy a teszten is futnak-e ennyi kilométert az autók.

A valóságban ennyi kilométert futni a tesztautókkal hatalmas költségeket és rengeteg időt emésztene fel, így igyekeznek redukálni azt. Ezt úgy érik el, hogy a normál felhasználáshoz képest jóval extrémebb körülményeknek teszik ki a járművek egy erre speciálisan kialakított tesztpályán, ahol a megtett kilométerek töredéke alatt találkozik az autó annyi bukkanóval, kátyúval, és egyéb útburkolati rendellenességekkel, mint amennyi több százezer kilométer alatt terhelte volna.

A módszerek és maguk a pályák is bizalmas információkkal bírnak, így azokat ipari titokként őrzik.

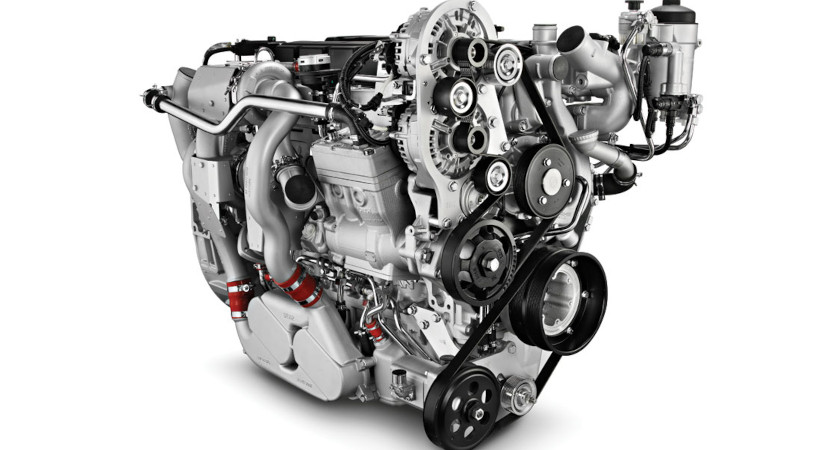

Hajtáslánc-tesztek

A motorok és a komplett hajtások tesztjeinek túlnyomó többsége nem autóba szerelt állapotban történik, ugyanis a teljesítmény- és nyomatékviszonyos, valamint az hajtás tartóssága egészen jól vizsgálható laboratóriumi körülmények között.

Vannak azonban itt is olyan elemek és folyamatok, melyek tartósságát, viselkedését érdemes összeépítve vizsgálni. Ilyen például a motortartó bakok élettartama, vagy a sportautóknál a motorok olajozási hatékonysága. Megjegyzendő, hogy ez utóbbi is átvihető már tesztpadra: a Bugatti Veyron erőforrásának fejlesztése során az AVL megépített egy olyan eszközt, melyen képesek a motort megdönteni minden irányban, szimulálva ezzel a kenőanyagot érő erőhatásokat.

ADAS tesztek

A különböző vezetéstámogató rendszerekre szigorú előírások vonatkoznak, ezért a gyártók nagy gondot fordítanak az ellenőrzésükre. Noha egy része ezeknek is ofline történik, a végső működésüket és annak stabilitását funkcionális okokból kénytelenek összeépítve is vizsgálni, bár ezek a tesztek általában nem közelítik meg a korábban felsorolt vizsgálatok volumenét.