Az elektromos autó akkumulátorának védelme

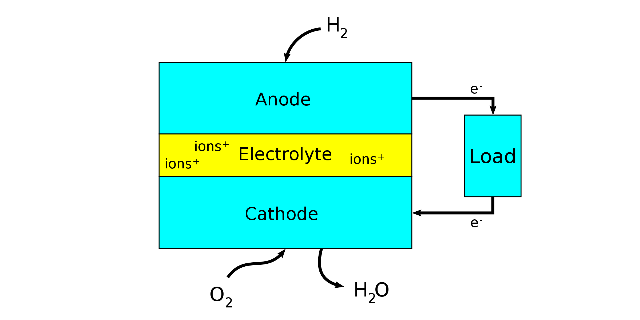

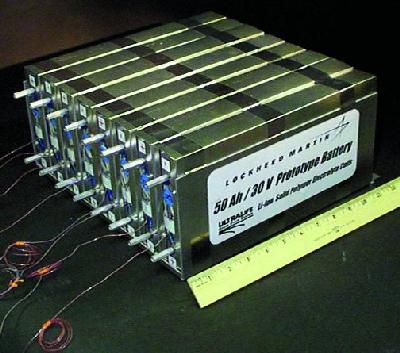

Amikor az alternatív meghajtású járművek ezen ágának energiatárolójáról beszélünk, mindig megragadunk a lítium-ion celláknál, amelyek az áram eltárolásáért felelősek. Pedig az igazság az, hogy az akkumulátornak ez csak egy része, és számos olyan dolog veszi körbe, amikről nagyon ritkán esik szó. Ebben a cikkben bemutatjuk, hogyan épül fel egy ilyen akkumulátor a celláktól egészen a külső burkolatig.

A gyártás lépései

Fontos leszögeznünk, hogy bár felfedezhetők általános trendek az elektromos autók akkumulátoraival kapcsolatban, olykor jelentős anyagfelhasználás- és folyamatbeli különbségek mutatkoznak a gyártók között. Ez nem csak a cellák gyártására és a felhasznált anyagaira vonatkozik, hanem az egyéb alkatrészekre is.

Induljunk ki abból, hogy a cellákat már előállítottuk. Ezt követően a cellák, de minimum a tokozásuk valamilyen tisztítási folyamaton esik át – jellemzően plazmasugaras megoldással, mert az nem károsítja az akkucellát.

A cellák külső burkolatát ezt követően valamilyen védőbevonattal látják el. Ez lehet festés vagy bármilyen rétegezés, mindegyik védelmi célt szolgál a környezeti/kémiai hatások ellen.

Kérdezhetnénk, hogy miért van erre szükség, hiszen a cellák egy zárt rendszerben lesznek. Ez valóban igaz, ugyanakkor a gyártás során még nincsenek – egy bevitt szennyeződés is károsíthatja a cellacsoportot.

Mivel a gyártási folyamatot az esetek döntő többségében automatizált sorok és/vagy robotok végzik, a cellák alakjától függően különböző jelöléstechnikai megoldásokkal segítik a rendszert abban, hogy pontosan hová és milyen szekvenciával helyezzék el a cellákat a robotok.

Ha például sík felülettel rendelkező, téglatest alakú cellák kerülnek egymás mellé, ott jellemzően ragasztóval is ellátják az oldalukat, hogy könnyebb legyen egymás mellé rendezni őket.

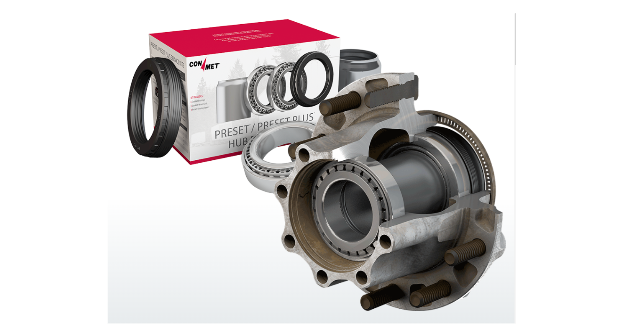

Ahhoz hogy ez a rendezés megtörténjen a celláknak előkészített platformon, síklapos cellák esetén két záróelemet is legyártanak a cellacsoporthoz. Ezek a cellák felől sík, kívülről pedig ívelt felülettel rendelkező könnyűfém alkatrészek, melyek elsősorban mechanikai védelmi funkciót látnak el. Az ívelt és a sík felület között az esetek többségében üregeltek – egyrészt az égetően fontos tömegcsökkentés, másfelől pedig a „kvázi” gyűrődőzóna kialakítása miatt.

A platform nem más, mint egy szintén könnyűfém, csatlakozókkal ellátott, vezetőképes sínpár, amire a robotok felstackelhetik a celláka a két záróegység közé, meghatározott sorrendben.

Mituán ez megtörténik, a cellacsoport megkapja az oldalsó védőelemeket is. Ezek már nem feltétlenül készülnek fémból, gyakran találkozhatunk műanyag változatokkal is.

A cellacsoport koronája az az egység, amely a cellák közötti elektromos kapcsolatot biztosítja. Ez a csoport hálózati áramköre, melyet precíziós hegesztés útján rögzítenek, ezzel elektromos szempontból is összekapcsolják a cellákat.

Amikor egy ilyen cellasziget elkészül, a folyamat végén kapacitástól függően akár több ilyen csoportot is összeépíthetnek a végső védelmi vonallal, amit az angol terminológiában „housing”-nak hívnak. Ez az akkumulátor külső burkolata, mely vagy alumínium ötvözetből, vagy nagyszilárdságú acélból készül.

Talán furcsának tűnhet az acél jelenléte egy olyan egységben, amelynél minimalizálni akarjuk a tömeget, csakhogy más szempontok is lényegesek a konstrukcióban – például az, hogy a TWIP acélok (melyekről korábban szintén írtunk) rendkívül jól viselik a hőt, ezért egy lítium-ion akkumulátor kigyulladása esetén akár percekig képes visszafogni a lángok terjedését.

A housing nem csak egy egyszerű teknő. A védelem mellett a cellaszigetek elektromos kapcsolódását is meg kell oldani benne, nem beszélve az autó által igényelt áram kivezérléséről és a töltőáram befogadásáról.

Mindezek mellett nagyon sok iylen tíusú akkumulátor igényel folyadékhűtést – ezt is a housing belsejében alakítják ki.

Külső védelem

Itt azonban nincs vége az akkumulátor védelmének. Amióta az elektromos autók gyártása fellendült, folyamatosan küzdenek az ellen, hogy visszaszorítsák az akkuk sérüléséből következő utólagos kigyulladásoknak, melyek az utasok életét fenyegethetik.

A cellák védelme érdekében tehát extra burkolatokat kap a housing is, ezekből két fontosat emelünk ki.

Ütköző- vagy gyűrődési zóna

A nagy energiaelnyelés a kulcsfontosságú tulajdonsága ennek a keretnek, amely az akkumulátorház és a billenőpanelek között helyezkedik el. Ennek a konfigurációnak egy koordinált rendszert kell alkotnia oldalsó ütközés esetén. A geometriai kialakítás mellett az anyagválasztás döntő tényező. A nagy maradék rugalmasság mellett az alkatrésznek nagyon nagy szilárdsággal kell rendelkeznie.

A legtöbb gyártó az elmúlt évek során áttért a korábban említett TWIP acélokra, mely egy ilyen határozott alakváltozás esetén jelentős anyagkeményedésen megy keresztül, ami rendkívül nagy szilárdságot eredményez.

Ideális esetben ikerkamrás megoldást alkalmaznak, ahol a külső, ütközőzónán kívül lévő kontaktpanel felé néző profil elnyeli az energiát, a belső profil pedig nagy behatolási ellenállást generál.

Jelenleg folynak kísérletek belső, nagy nyomású folyékony közeget tartalmazó abszorberekkel is.

Haspáncél

Elsőre talán nem nyilvánvaló, de az akkumulátorok szintén jelentős veszélynek vannak kitéve az úttest felől, tehát alulról – különösen akkor, ha a ma divatos gördeszka platformról beszélünk, ahol az akkucsomag a karosszéria legalján helyezkedik el.

Az alsó védőburkolat kiegészíti a housing-ot, azaz az akkumulátorházat, hogy megvédje a hűtőrendszert és a modulokat a padló alatti területről való behatolás ellen. Az oldalsó védelemhez hasonlóan az energiaelnyelő képesség és a nagy behatolási ellenállás gondos egyensúlyát igényli.

Ez a terület nagy korrozív terhelésnek van kitéve, lévén hogy közvetlenül érintkezik a környezetével, ennélfogva a rozsdamentes acél alkalmazása nélkülözhetetlen.

Egy érdekes megközelítés a rozsdamentes acélból hidegen alakított, dupla padlóba ágyazott mechanikus nyomórugók alkalmazása. Ez a konstrukciós módszer a padló alatti védőburkolat részben szabad mozgását okozhatja, általa viszont nagyon hatékonyan csökkenthetők az ütközési erők. Más, a rugók viselkedését követő rozsdamentes acélrendszerek is előnyösen alkalmazhatók, mint például a hullámlemezek vagy a hajlított szerkezetek.

Nincs vége az acélnak?

Jelenleg kijelenthetjük, hogy rozsdamentes acélok a tulajdonságok széles skáláját kínálják, amelyek képesek kezelni az elektromos járművek akkumulátorházainak tervezésével és gyártásával kapcsolatos összetett problémákat.

Ez lehetővé teszi olyan innovatív koncepciók létrehozását, amelyek egyesítik a tűzállóságot, az ütközésbiztonságot és a megfelelő hőmenedzsmentet. Bármennyire is jár extra tömeggel például az alumíniumhoz képest, a komplex tulajdonságai miatt mégis kihagyhatatlan az elektromos autók építéséből.