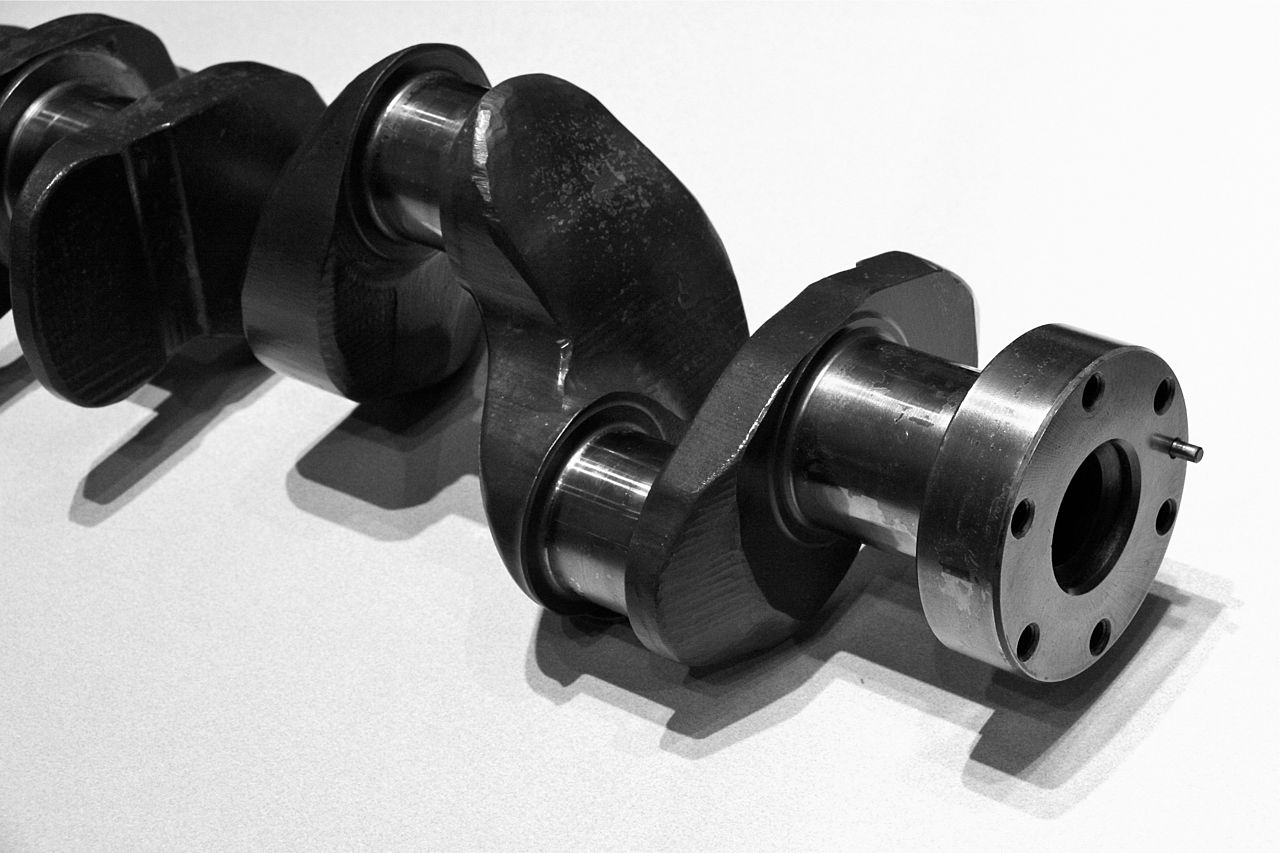

A forgattyústengely bemutatása

A sokak által csak főtengelyként emlegetett alkatrésze a belső égésű motornak azon alkotóelemek közé tartozik, melyeket gyakran emlegetnek a köznyelvben is, a műszaki hátterükről azonban jellemzően keveset tudnak.

A forgattyústengelyt szokás úgy is emlegetni, mint a belső égésű motor legfontosabb egysége, működésének stabilitása pedig szinte minden más azt körülvevő alkatrészre hatással. van.

Az alábbi írásunkban a tengely felépítéséről, igénybevételeiről, gyártásáról és felhasznált anyagairól olvashat.

Általános leírás, kialakítás

A belső égésű motorban a forgattyústengelyen, majd a tengelykapcsolón keresztül jut el a nyomaték a hajtáshoz. Mivel lényegében ez az első elem a motorban, amely már tisztán forgómozgást végez, egyben az első olyan alkatrész is, amelyik a dugattyú-hajtórúd összeállítás alternáló mozgásából származó erőket felveszi, és munkavégzésre alkalmas nyomaték formájában továbbítja.

Túlzás nélkül kijelenthető, hogy a forgattyústengely a motor gerincét képezi, kialakítása meghatározza a motor felépítését, egyúttal az erőforrás legsokrétűbb feladatát ellátó és ezért legsokoldalúbb módon igénybe vett szerkezeti részegysége.

A főtengely formáját elsősorban a motor hengereinek száma, működési módja és a gyújtási sorrend határozza meg. A gyakran térbeli elrendezésű forgattyúk rendkívül tagolttá és komplikált felépítésűvé teszik a tengelyt, melynek ágyazásáról, olajozásáról, tömegkiegyenlítéséről és csatlakozási lehetőségéről, azaz a tengelyvégek kialakításáról is gondoskodni kell. A dizájnt és a geometriai paramétereket alapvetően meghatározzák az aktuális gyártástechnológia korlátai. Hiába egyforma két motor lökete, hengertávolsága, henger- és csapágyszáma, forgattyús tengelyük mégis eltérő lehet, ha különböző gyártástechnológiával készítik őket (például lefejtő eljárással, kovácsolással vagy öntéssel).

Igénybevételek

A belső égésű motor forgattyústengelyének elsődleges igénybevételei alapvetően a motor működéséből adódó periodikus gáz- és tömegerőkből származnak. Bonyolulttá teszi a figyelembevételüket, hogy ezek nem csak a forgattyús tengely minden pontján, hanem annak minden helyzetében is különbözőek. Mivel a nyírást nem vesszük figyelembe, jellemzően hajlító és csavaró fő igénybevételek szuperponálódnak egymásra.

A főtengelyre ható gázerők annak fényében változnak, ahogyan a tengely elfordulási szöge is változik. Ebből következően a gázerőkből átalakítandó munkavégző nyomaték mértéke is változik. Ez a holtpontokban pontosan nullával egyenlő, a főtengelyt terhelő csúcsérték azonban többszörösen meghaladja a motor névleges nyomatékát. Belátható tehát, hogy a motor üzeme során a forgattyústengely rendszeresen a motor átlagos teljesítményéhez képes lényegesen nagyobb igénybevételnek van kitéve. Ezen túl extra igénybevétel származik még a tömegerőkből, különösen nagy fordulatszámú motorok esetén, ráadásul a tengely rugalmas behajlása miatt a lendkeréktől még a pörgettyűhatás járulékos nyomatéka is terheli. A szakirodalom a főtengely névleges nyomaték feletti járulékos igénybevételének összességét elsőrendű vakterhelésnek vagy vaknyomatéknak nevezi.

Az elnevezésből sejthető, hogy az elsőrendű mellett létezik másodrendű vaknyomaték is, , mely a motor fordulatszámától függő, nagyfrekvenciás gerjesztett csavaró-, kereszt-, vagy hosszlengésekből adódó, néha kimondottan jelentős terhelések összessége.

Statikai szempontból a forgattyústengely egy több helyen csapágyazott, határozatlan tartó. Az ún. Clapeyron-egyenletek segítségével lehetőség van a csapágyreakciók meghatározására, ugyanakkor a hosszadalmas és bonyolult számítás végeredménye továbbra is biztonytalan, hiszen az ágyazási helyeket magába foglaló forgattyúház, ha kisebb mértékben is, mint a főtengely, de rugalmas, és terhelés hatására azzal együtt deformálódik.

Tovább bonyolódik a tervezési folyamat, ha figyelembe vesszük a főcsapok és a főcsapfuratok egytengelyűségi hibáit. Ezek a számítások tisztán elméleti úton még ma is komoly fejtörést okoznak, ezért egyszerűsítő feltételeket alkalmaznak a konstruktőrök, melyek a múltbeli bevált és tönkrement főtengelyek működéséből szerzett tapasztalatokon alapulnak.

Általánosságban elmondható, hogy energiapazarlás a főtengelyek elméleti számításában teljesen elmerülni. A korábbi tervezések alapján a legfontosabb a csúcsfeszültségek megállapítása, a múltban bevált konstrukciók módszertanának megfelelő adaptálása, valamint a lengéstani számítások elvégzése a veszélyes rezonancia-fordulatszámok kiküszöböléséhez.

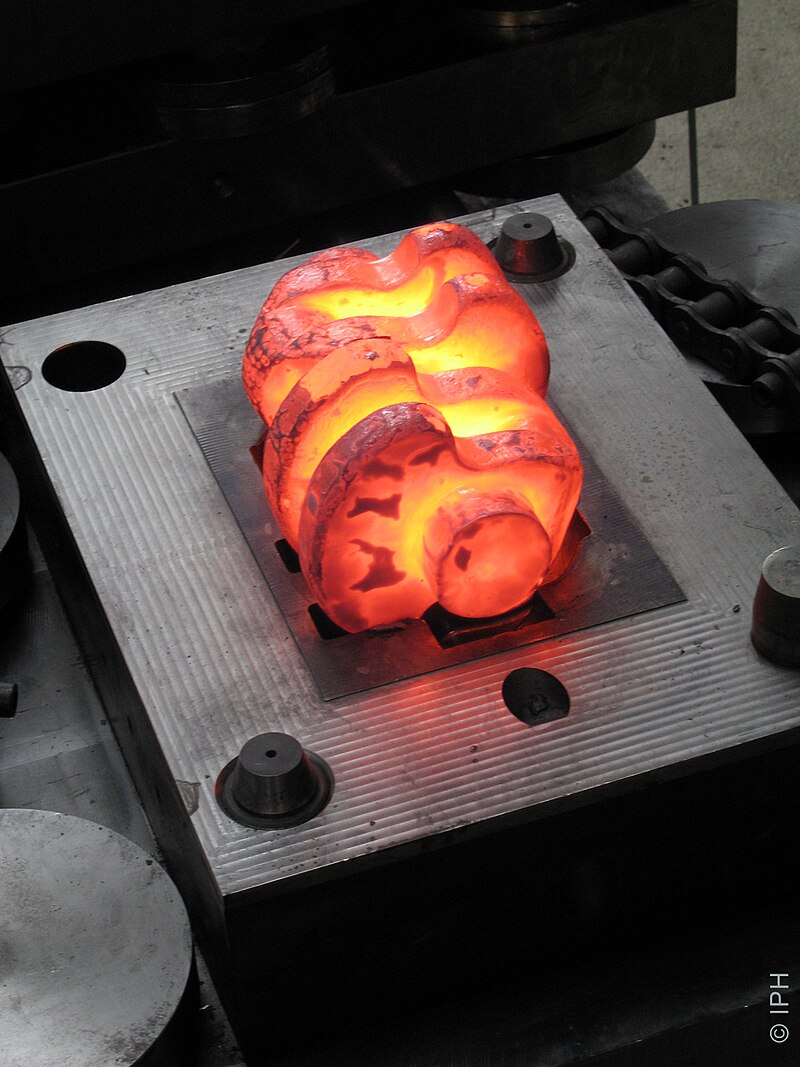

Gyártás, anyagválasztás

A szerkezeti elem gyártása annak dizájnjától, az pedig a méretétől függ. Teljesen más technológiát igényel a kis kétütemű, egyhengeres motor vagy a sokforgattyús nagy, lassú fordulatszámú dízelmotor főtengelyének előállítása. Egyetlen közös tulajdonságuk, hogy mindegyik osztott kivitelben készül.

Ahogy korábban említettük, a különböző gyártási módszerek azonos kezdeti paraméterek mellett is eltérő forgattyústengelyeket fognak eredményezni. Épp ezért egyértelműen indokolt a már tervezés korai fázisában gyártással foglalkozó szakembereket bevonni a projektbe, akik komptenensek annak megállapításában, hogy a konstruktőr elképzelése a rendelkezésre álló gyártástechnológia szempontjából kivitelezhető-e.

A legegyszerűbb, egyúttal legköltségesebb eljárás a lefejtő- vagy forgácsolási eljárás, amikor tömör, hengeres rúdból alakítják ki a tengelyt. Nem csak hatalmas anyag- és időveszteséggel jár, hanem az anyag teherbíró képessége szempontjából is komoly hátrányt jelent a forgácsoláskor átvágott szálak miatti szilárdságcsökkenés. Kisebb és alacsony példányszámban gyártott tengelyekhez alkalmazzák, ötvözetlen szerkezeti acélok felhasználásával.

Az öntés az előző technológia ellenpólusa. A folyamat lényegesen gyorsabb és jobb anyagkihasználási aránnyal bír Az öntött tengely csapjai már utómunkálás nélkül is jó futási tulajdonságokkal bírnak, ráadásul az ellensúlyokat sem kell utólag felerősíteni. Jellemzően gömbgrafitos öntöttvasból vagy speciális öntöttacélból készülnek

A harmadik megoldás a süllyesztékes kovácsolás, mely egy igen kedvelt megoldás a síkban lévő forgattyústengelyek gyártásánál. Kisebb járműmotoroknál a 0,45-0,5% széntartalmú, 8-900 MPa-ra nemesíthető ötvözetlen acél. Nagyobb igénybevételű motoroknál a lényegesen drágább króm-nikkel, -molibdén vagy vanádium-acél ötvözetek használata jellemző.

Fontos művelet a forgattyústengely hőkezelése, mely lehet közbenső vagy végső feszültségmentesítés, nemesítés még a tengely nyers állapotában, vagy felületi keményítés a tengely végleges méretre való megmunkálása előtt. A hőkezelési eljárás pontos betartása elengedhetetlen ahhoz, hogy az anyag megtartsa a kívánt szövetszerkezeti és szilárdsági tulajdonságait.