Légfék, a bevált módszer

Ahogy a motorizált közúti teherszállítás iránt egyre inkább nőtt az érdeklődés, és a teherszállító járművek egyre nagyobb méreteket értek el, hamar kiderült, hogy a személyautókétól eltérő megoldást kell alkalmazni a problémára. Tökéletesen kapóra jött egy 1869-es találmány, melyet eredetileg vasúti szerelvények fékezésére terveztek. Végül közúton is annyira bevált, hogy azóta is a legnépszerűbb kialakítás a nagyobb teherautók körében.

Ebben a cikkben a légfékrendszereket mutatjuk be.

Felfedezés, történeti áttekintés

Ahogy a bevezetőben is említettük, a légfék nem az autóiparból származik.

A XIX. század közepéig a vasúti kocsik saját, különálló fékrendszerrel voltak ellátva, ami azt jelentette, hogy nem kis időveszteséggel és kockázattal kísérve, egyesével, manuálisan kellett lassulásra bírni a kocsikat.

Ebből következően félelmetesen nagy távolság volt szükséges egy nagyobb szerelvény megállításához, amiből természetesen az következett, hogy az egy szerelvényre jutó balesetek számára kirívóan nagy volt a jelenlegi állapotokhoz képest.

1869. április 13-án az amerikai George Westinghouse szerzett szabadalmat egy olyan rendszerre, ami végül nem csak a vasúti, hanem a közúti szállítmányozást is forradalmasította – sokak szerint a valaha létező legfontosabb biztonsági rendszert találta fel: a légféket.

A nemzetközi szabadalomért a francia Desire Martinnal volt versenyben – végül Westinghouse szerezte meg az 1872-ben.

A feltaláló cége egyébként ma is létezik. A Westinghouse Electric Company – egy több mint 11 000 alkalmazottat foglalkoztató globális vállalat – biztonságos, megbízható, költséghatékony atomerőműveket, nukleáris üzemanyagot, üzemautomatizálást, üzemelő üzemi termékeket és szolgáltatásokat nyújt ügyfeleknek világszerte.

Felépítés

A légfék elsődleges célja az volt, hogy minden kocsit lehessen egyszerre, megbízhatóan fékezni, radikálisan csökkentve ezáltal a fékút teljes hosszát. Ahhoz, hogy a fékezés egyetlen beavatkozással mindenhol megtörténjen, szükség volt egy közvetítő közegre – ez lett a levegő.

A légfékrendszer és a hidraulikus fékrendszer között minden bizonnyal ez a legnagyobb különbség: utóbbiban fékfolyadék továbbítja a fékhatást, míg a légfékben a rendszer kompresszora által összesűrített levegő.

Érdekes kérdés lehet, hogy a szállítmányozásban miért nem gondolkodtak hidraulikus rendszerben, hiszen az is elérhető lett volna.

A válasz az, hogy összességében a légfék egy sokkal ideálisabb választás ebben a szegmensben. A közvetítő közeg gyakorlatilag korlátlan mennyiségben rendelkezésre áll. Ha egy minimális szivárgás van a hidraulikus rendszeren, a fékhatás egy idő után teljesen megszűnik. A légféknél ehhez sokkal nagyobb szakadás szükséges, egy kis szivárgás okozta nyomásesést a kompresszor könnyedén korrigál, és újratermeli a szükséges nyomást.

Nem mellékes, hogy egy hosszabb vasúti szerelvény, de akár egy pótkocsis teherautó fékfolyadéka jelentős tömeggel bírna, ami minden szempontból hátrányos, míg a levegő tömege elhanyagolható.

Tovább fokozta az integrálódást, hogy mind a teherautók, mint a vasúti kocsik szinte egységesen légrugós futóműre kerültek, mely eleve megköveteli a levegős rendszer kiépítését, így mondhatni adottá vált a terep mindkét rendszer számára.

Ezen túlmenően megemlítendő a pótkocsik fékezése is: egy egyszerű csatlakozó segítségével a vontatmány azonnal a vontató légfékrendszerébe kerül, és tökéletesen működik. Ezt egy hidraulikus rendszerrel jelentősen komplikáltabb lenne kivitelezni.

Teherautós alkalmazások, működés

Az első tehergépkocsiba épített légfékek nem voltak bonyolultak: évtizedeken át egy fékkörrel, azon belül egy főfékszeleppel és egy munkadugattyúval működtek a teherautók, még a kézifék sem volt integrálva. Később ez utóbbit is megoldották egy külön kézifék-szeleppel.

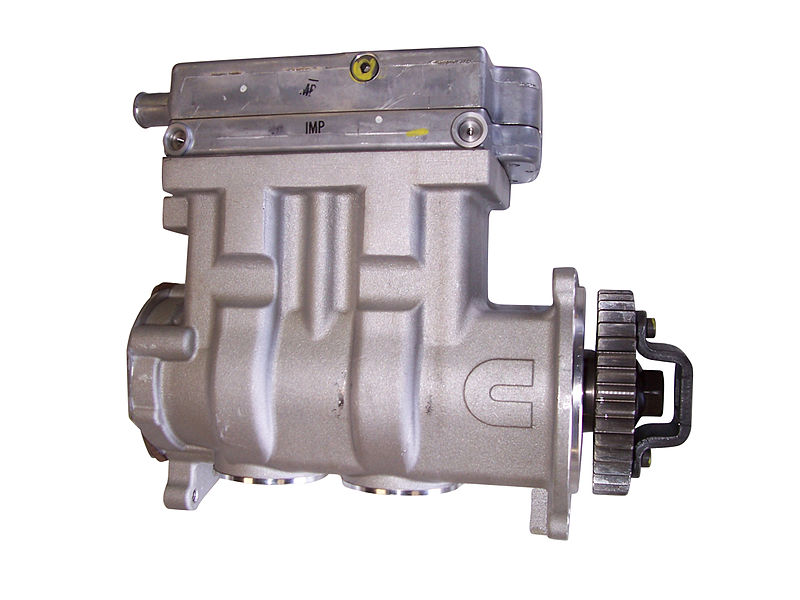

A levegőellátásért felelős kompresszort jellemzően kétféle módon hajtják: vagy szíjtárcsán keresztül a főtengelyről, vagy közvetlenül a motor vezérlésébe van beépítve a meghajtása. A kenése és a hűtése történhet a motorral közösen és külön is, viszont mindenképp rendelkezik szabályzóval, mely tehermentesíti a kompresszort, amikor az eléri a maximális rendszernyomást – vagy újrakapcsolja, ha a minimális érték alá esik.

A kompresszor által sűrített levegő még nem ideális: nagy a nedvességtartalma és meleg. Ezért egy hűtőspirálon keresztüláramoltatja a rendszer, majd egy légszárítóba kerül (egyes alkalmazásoknál ezt olajleválasztó helyettesíti és/vagy fagyálló berendezés).

Ezt követően a levegő a légféktartályokba kerül. Ezek a pufferei fékrendszernek. A különböző tartályok összessége úgy van méretezve, hogy az üzemi fék még akkor is működőképes legyen, ha a kompresszor valamiért meghibásodik vagy a jármű motorja leáll.

Talán érdekesnek tűnhet, de a teherautók esetén nem csak több fékkört különböztetünk meg, hanem különbséget teszünk az első- és hátsó tengelyek fékezése között is, nem beszélve a vontatmányokról.

Amikor a fékpedált lenyomjuk, akkor a légféktartályokban lévő sűrített levegő beáramlik a megfelelő légkamrákba – mindenhol, ahol erre szükség van. Ezek lefutását bonyolult szeleprendszerek vezérlik, ugyanis az időzítés nem esetleges. A fékezés folyamatát úgy kell irányítani, hogy a jármű a lehető legrövidebb úton és a legbiztonságosabb módon lassulhasson. Ennek érdekében például lényeges pont, hogy a légfék először a pótkocsit kezdi el lassítani, és csak aztán a teherautóét, hogy véletlenül se tudjon a vontatmány kitörni oldalra egy esetleges intenzív lassításnál.

Amikor a fékpedált felengedjük, az leválasztja az aktív körről a tartályokat, és ha a minimum szint alá beesett a nyomásuk, akkor a kompresszor újra elkezdi feltölteni azokat.

Belátható, hogy a légfékrendszer összességében bonyolultabb és több elemből áll, mint egy személygépkocsi hidraulikus fékje, az viszont elvitathatatlan, hogy ehhez az igényhez még ma sem sikerült célratörőbb és ideálisabb megoldást kitalálni.